Faire face aux problèmes de stocks, réduire les délais de mise à disposition, améliorer la disponibilité des produits et augmenter la satisfaction du client : telles sont quelques-unes des promesses de la méthode DDMRP (Demand Driven MRP). Elaborée aux Etats-Unis, par Carol Ptak et Chad Smith, et déjà déployée dans de grands groupes comme dans de petites entreprises, cette solution innovante pour gérer la variabilité s’invite de plus en plus dans la Supply Chain. Qu’en penser ? Imposture ? Evolution ? Révolution ? Réponses.

Une méthode adaptée aux contraintes actuelles

A l’origine était le MRP (Material Requirement Planning). Conçu dans les années 50 et 60, puis généralisé à partir des années 80 avec la démocratisation de l’informatique, MRP est devenu un standard de la planification industrielle. Oui mais… depuis quelques années, le contexte a changé.

Demande client de plus en plus volatile, exigence de délais de plus en plus courts, complexité des réseaux de distribution : confrontées à cette nouvelle donne, les entreprises peinent à trouver des solutions avec les outils dont elles disposent. Tiraillées entre la nécessité de réduire le BFR et la volonté de servir au mieux les clients, elles se retrouvent trop souvent avec des sur stocks dont elles n’ont plus besoin – ce qui engendre des gaspillages – et des ruptures sur les produits finis ou semi-finis dont elles ont besoin – ce qui engendre une insatisfaction client.

Avec DDMRP : réduire ses délais, optimiser ses stocks et améliorer la satisfaction client n’apparaissent plus comme des objectifs antagonistes !

Une clé de voûte : la gestion dynamique de « buffers » sur les nœuds clés de votre Supply Chain

Le point fort de DDMRP : positionner des buffers à des endroits stratégiques de la Supply Chain pour absorber la variabilité de la demande, stopper ainsi le « bullwhip effect », et/ou protéger une ressource critique de l’ensemble des variabilités (demande, process, approvisionnement, décisionnelle ou managériale), en s’appuyant non pas sur des prévisions, mais sur la demande réelle au niveau du buffer. Pour ce faire, la démarche DDMRP s’organise en 5 étapes séquentielles :

- Positionner les buffers dans la Supply Chain

- Catégoriser et dimensionner les buffers

- Définir les règles d’ajustement dynamique des buffers (en cas d’effet de saisonnalité par exemple)

- Planifier à partir de la demande réelle

- Exécuter et suivre l’exécution au moyen d’alertes

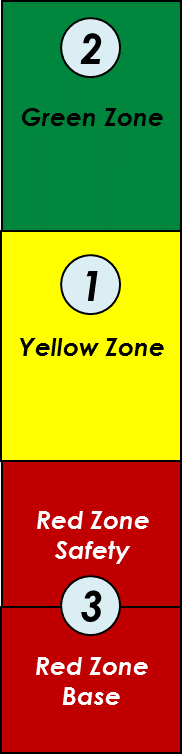

Un buffer est la somme de 3 zones :

- Une zone jaune qui correspond à la consommation journalière moyenne multipliée par l’ASR Lead Time (Actively Synchronized Replenishment : plus long délai entre deux opérations non protégées par un buffer dans une nomenclature).

- Une zone verte qui, ramenée en nombre de jours de consommation moyenne, représente la fréquence de réapprovisionnement du buffer, et qui sera égale à un pourcentage de la zone jaune ou à un minimum lié à des contraintes de production ou d’approvisionnement (minimum de fabrication par exemple).

- Une zone rouge de sécurité qui est la somme d’une sécurité sur le lead time (red zone base) et d’une sécurité liée à la variabilité de la demande (red zone safety).

Cette méthode, favorisant les flux, s’avère une stratégie payante puisqu’elle permet d’absorber entre 20 et 30% des variations et ainsi de réduire les coûts.

Les méthodes actuelles de lean, 5S, etc., ne sont par ailleurs pas remises en cause et restent nécessaires à l’amélioration continue car, comme le montrent les règles de dimensionnement des buffers, ces derniers sont directement liés au délai de réapprovisionnement de fabrication et à la variabilité des process. Donc plus on tend à les réduire, plus les buffers, et donc le stock moyen, sera faible.

Un périmètre d’action élargi

Autre avantage, et non des moindres, de cette méthode complète de planification et d’exécution : son adaptation non seulement à tous les acteurs de la Supply Chain (fournisseurs, distributeurs, planificateurs, vendeurs) mais aussi à tous les secteurs d’activité (industriels ou activités de prestation). Dès lors que la variabilité de la demande est forte, que les délais d’approvisionnement sont trop longs, que les nomenclatures de produits sont complexes, DDMRP apparaît en effet comme une solution pertinente à étudier.

Une mise en œuvre facile et peu coûteuse

Pour autant, plus qu’une révolution, DDMRP s’apparente davantage aujourd’hui à une bénéfique évolution. Et pour cause, tout n’est pas nouveau dans DDMRP ! Reprenant les concepts déjà connus du Lean ou de la théorie des contraintes auxquels elle ajoute :

- un nouveau lead time (ASR lead Time = délai maximum entre 2 buffer) pour positionner et dimensionner les buffers,

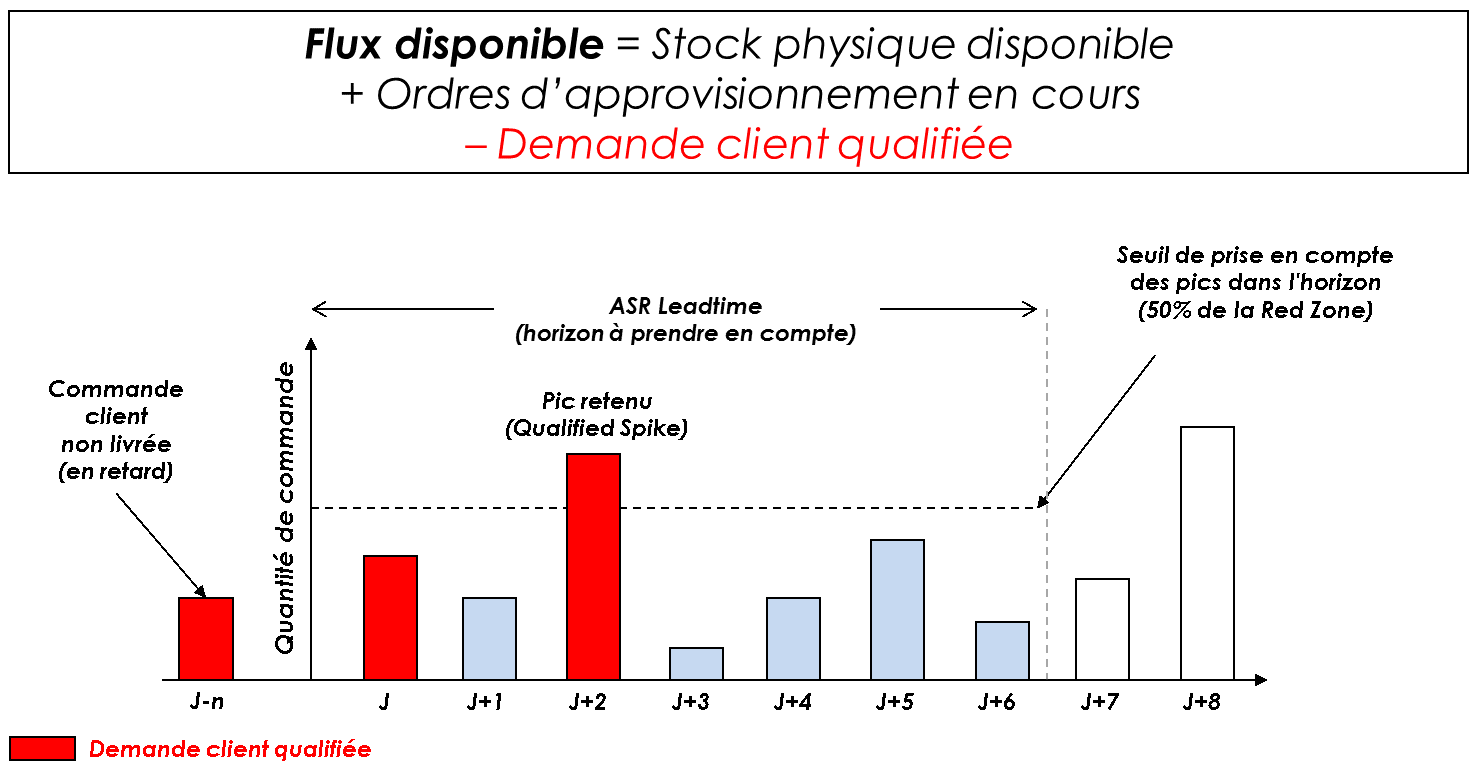

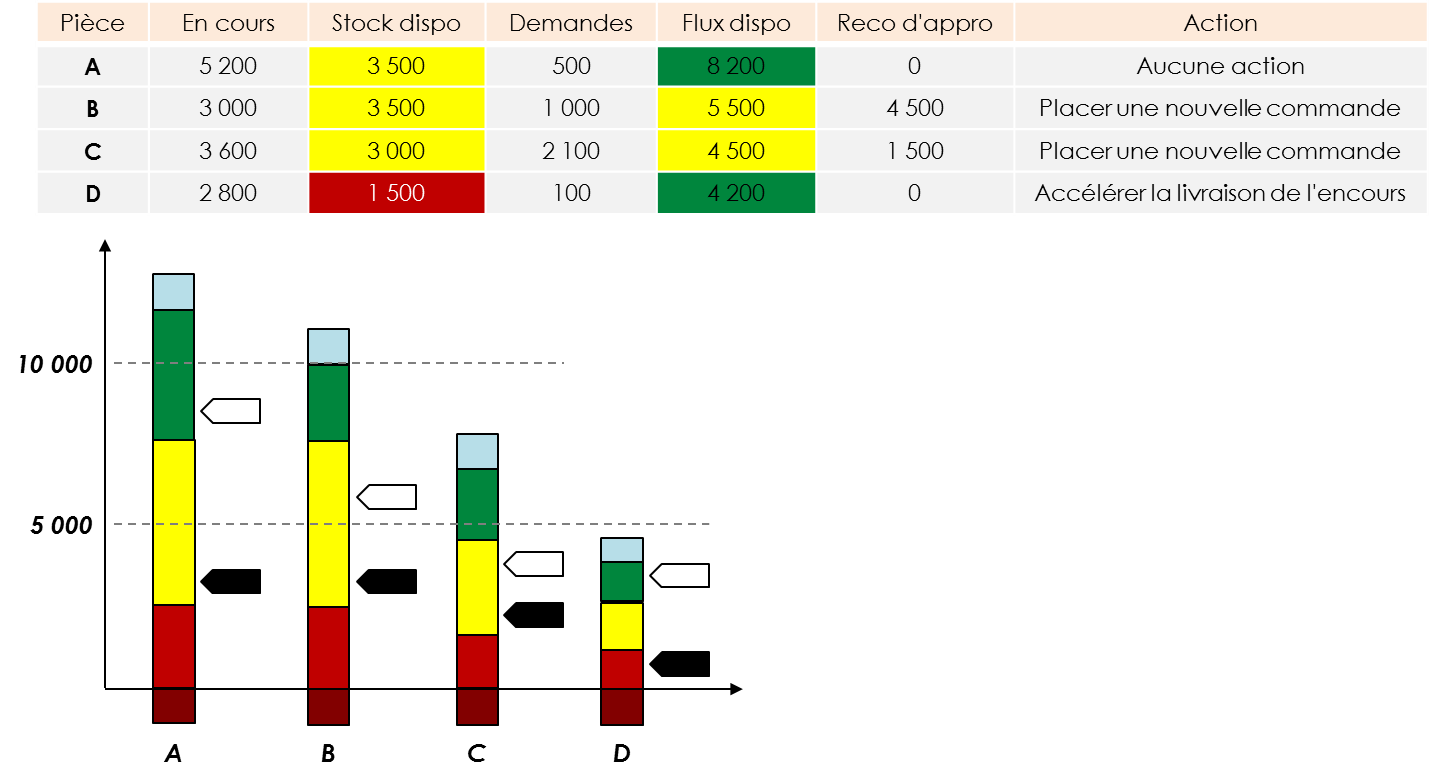

- et une nouvelle équation de stock « flux disponible » pour piloter les réapprovisionnements, telle que représentée ci-dessous :

A partir de la valeur du « flux disponible » et de la zone correspondante dans le buffer (cf schema ci dessous), l’approvisionneur sait s’il doit passer une nouvelle commande ou un nouvel ordre de production. La position du stock disponible dans le buffer permet de gérer les priorités et les alertes.

DDMRP ne bouleverse pas tous les processus MRP2 actuellement à l’œuvre dans la Supply Chain. Ainsi, seuls les articles stratégiques de la Supply Chain doivent être mis sous contrôle de DDMRP, les autres restant déterminés par la méthode classique MRP. Une facilité de mise en œuvre pour l’entreprise qui se retrouve aussi côté opérateurs puisque, s’appuyant sur une logique simple et compréhensible de tous, DDMRP contribue à en finir enfin avec les boites noires d’optimisation de planning ! Une raison de plus peut-être – en fallait-il une ? – pour se laisser tenter…

Pour en savoir plus sur le fonctionnement de DDMRP :

Guillaume Kiers

[starbox]